আমরা আমাদের সমস্ত গ্রাহকদের কাস্টম সমাধান প্রদান করি এবং সম্পূর্ণ প্রযুক্তিগত পরামর্শ প্রদান করি যা আপনার কোম্পানির সুবিধা নিতে পারে।

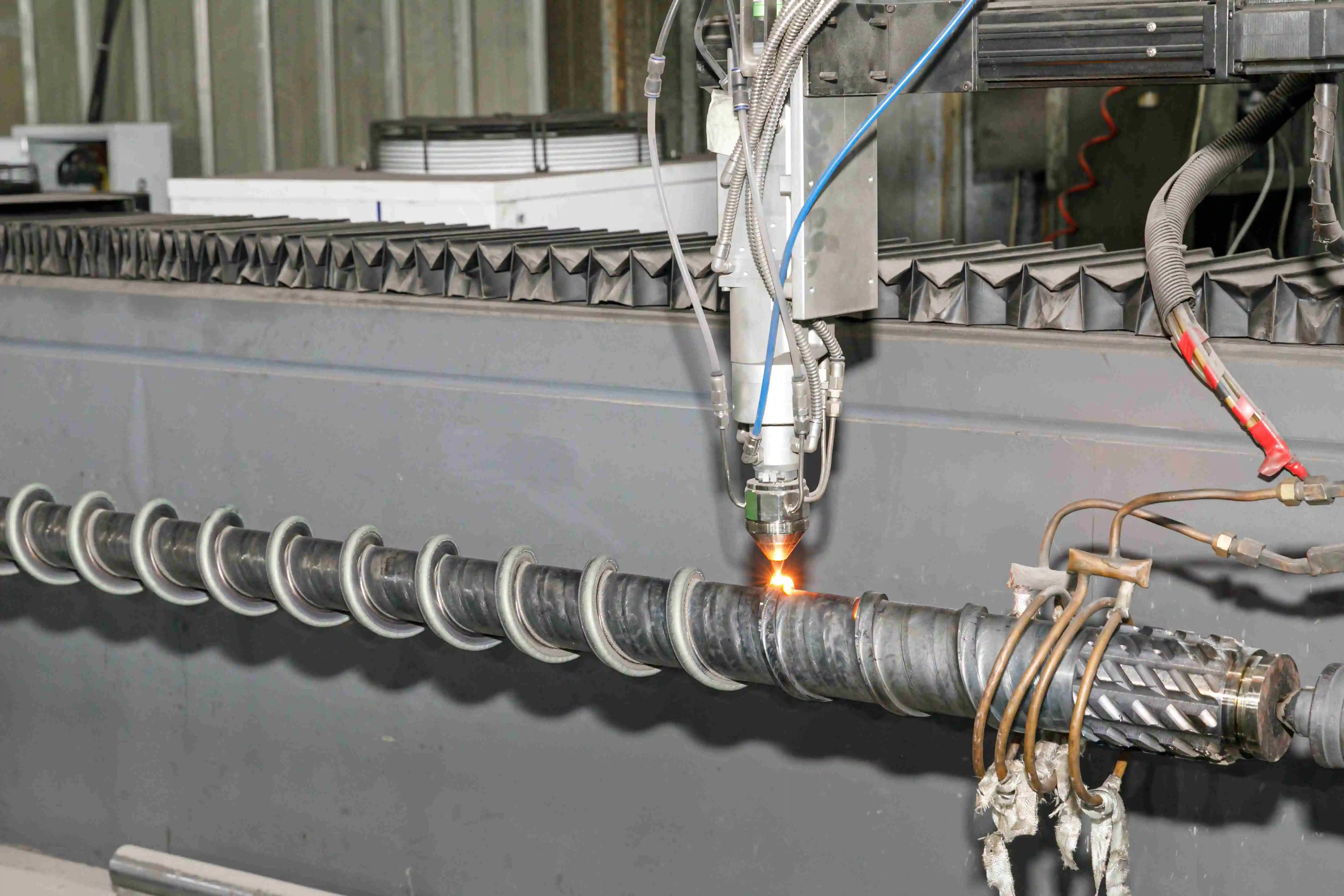

স্ক্রু ব্যারেল প্লাস্টিক প্রক্রিয়াকরণ শিল্পে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে এবং প্লাস্টিকের ছাঁচনির্মাণ সরঞ্জামগুলির মূল উপাদানগুলির মধ্যে একটি। তারা প্লাস্টিক পণ্যের গুণমান এবং উত্পাদন দক্ষতা প্রভাবিত করে এবং সমগ্র উত্পাদন লাইনের স্থায়িত্ব এবং খরচ নিয়ন্ত্রণের সাথেও সম্পর্কিত।

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ায়, স্ক্রু ব্যারেল প্লাস্টিকের কাঁচামাল গলিয়ে ছাঁচের গহ্বরে পৌঁছে দেওয়ার জন্য দায়ী। এর সুনির্দিষ্ট গলে যাওয়া এবং পরিমাপ করার ক্ষমতাগুলি ইনজেকশন মোল্ড করা অংশগুলির ধারাবাহিকতা এবং উচ্চ নির্ভুলতা নিশ্চিত করে। স্ক্রুটির নকশা এবং কাঠামোগত অপ্টিমাইজেশন কার্যকরভাবে প্লাস্টিকের মিশ্রণের অভিন্নতা এবং গলানোর দক্ষতা উন্নত করতে পারে, শক্তি খরচ এবং স্ক্র্যাপের হার কমাতে পারে।

এক্সট্রুশন প্রক্রিয়ায়, স্ক্রু ব্যারেল আরও জটিল ভূমিকা পালন করে। এটি কেবল প্লাস্টিকের কাঁচামালই গলে না, অবিচ্ছিন্ন প্রোফাইল, ফিল্ম বা পাইপ এবং অন্যান্য পণ্য তৈরি করতে সুনির্দিষ্ট স্ক্রু গতি এবং তাপমাত্রা নিয়ন্ত্রণের মাধ্যমে ধ্রুব চাপ এবং প্রবাহ হারে গলিত প্লাস্টিককে বের করে দেয়। স্ক্রু ব্যারেলের কার্যকারিতা সরাসরি এক্সট্রুড পণ্যগুলির মাত্রিক নির্ভুলতা, পৃষ্ঠের গুণমান এবং উত্পাদন দক্ষতাকে প্রভাবিত করে।

ব্লো ছাঁচনির্মাণ প্রক্রিয়াতে, স্ক্রু ব্যারেলও একটি মূল ভূমিকা পালন করে। এটি প্লাস্টিকের কাঁচামাল গলিয়ে ব্লো মোল্ডে ইনজেকশন দেওয়ার জন্য দায়ী, এবং তারপর গলিত প্লাস্টিককে উচ্চ-চাপের গ্যাসের মাধ্যমে ফাঁপা পণ্যের পছন্দসই আকারে ফুঁ দিয়ে। স্ক্রু ব্যারেলের গলে যাওয়া প্রভাব এবং তাপমাত্রা নিয়ন্ত্রণ দেয়ালের বেধের অভিন্নতা, পৃষ্ঠের চকচকে এবং ঘা মোল্ড করা পণ্যগুলির শক্তির জন্য অত্যন্ত গুরুত্বপূর্ণ।

বিশ্বের শীর্ষ ব্র্যান্ড মেশিনারি কোম্পানিগুলির জন্য 30 বছরেরও বেশি উত্পাদন অভিজ্ঞতার সাথে, ব্যারিলাইজ চীনের বৃহত্তম এবং পেশাদার প্লাস্টিকাইজিং সরঞ্জাম প্রস্তুতকারক হিসাবে স্বীকৃত। আমরা ইনজেকশন এবং এক্সট্রুশন মেশিনারিগুলির জন্য স্ট্যান্ডার্ড এবং কাস্টমাইজড একক এবং টুইন (নলাকার, সমান্তরাল) স্ক্রু এবং ব্যারেল সরবরাহ করি।

স্ক্রু ব্যারেল প্লাস্টিক প্রক্রিয়াকরণ সরঞ্জামের একটি মূল উপাদান, প্রধানত দুটি অংশ নিয়ে গঠিত: স্ক্রু এবং ব্যারেল। নীচে এই দুটি অংশের একটি সংক্ষিপ্ত ভূমিকা, সেইসাথে প্যারামিটারের প্রভাব যেমন স্ক্রুটির প্রতিটি অংশের দৈর্ঘ্যের অনুপাত, স্ক্রু খাঁজের গভীরতা এবং প্লাস্টিকাইজিং প্রভাবের উপর থ্রেড ডিজাইন।

1. স্ক্রু ব্যারেল প্রধান উপাদান

স্ক্রু

স্ক্রু হল স্ক্রু ব্যারেলের মূল উপাদান, যা প্লাস্টিকের গলে যাওয়া, কনভেয়িং, শিয়ারিং এবং একজাতকরণের জন্য দায়ী।

স্ক্রুটিকে সাধারণত তিনটি ভাগে ভাগ করা হয়: ফিডিং সেকশন, কমপ্রেশন সেকশন এবং হোমোজেনাইজিং সেকশন।

খাওয়ানো বিভাগ: প্রধানত প্লাস্টিকের কাঁচামাল পরিবহন এবং প্রাথমিক preheating জন্য দায়ী. এই অংশের স্ক্রু খাঁজ আরও গভীর এবং পিচটি আরও বড়, যাতে আরও প্লাস্টিকের কাঁচামাল মিটমাট করা যায় এবং ঘূর্ণনের দ্বারা সৃষ্ট ঘর্ষণের মাধ্যমে ধীরে ধীরে তাদের গরম করা যায়।

সংকোচন বিভাগ: এই বিভাগের স্ক্রু খাঁজ ধীরে ধীরে অগভীর হয়ে যায় এবং পিচটি ধীরে ধীরে ছোট হতে থাকে, প্লাস্টিকের কাঁচামালের উপর বৃহত্তর শিয়ার বল এবং কম্প্রেশন বল প্রয়োগ করে, এগুলি ধীরে ধীরে গলে যায় এবং আরও অভিন্ন হয়ে যায়।

সমজাতকরণ বিভাগ: গলিত প্লাস্টিকের আরও একজাতকরণ এবং পরিবহনের জন্য প্রধানত দায়ী। স্ক্রু খাঁজের গভীরতা, পিচ এবং থ্রেডের নকশা স্ক্রুটির এই অংশের তাপমাত্রা, চাপ এবং গলিত প্লাস্টিকের সংমিশ্রণ অত্যন্ত অভিন্ন হয় তা নিশ্চিত করার জন্য সাবধানে অপ্টিমাইজ করা হয়েছে।

পিপা

ব্যারেল হল স্ক্রু ঘোরানোর জন্য চ্যানেল এবং প্লাস্টিক গলে যাওয়ার চ্যানেল।

ব্যারেলের অভ্যন্তরীণ প্রাচীরটি সাধারণত নির্ভুল মেশিনযুক্ত এবং ঘর্ষণ এবং প্রতিরোধ কমাতে এবং প্লাস্টিক দ্রবীভূতভাবে প্রবাহিত হতে পারে তা নিশ্চিত করতে পালিশ করা হয়।

গরম করার উপাদান এবং তাপমাত্রা সেন্সরগুলি সাধারণত গলনের তাপমাত্রা সঠিকভাবে নিয়ন্ত্রণ করতে ব্যারেলে ইনস্টল করা হয়।

2. প্লাস্টিকাইজিং প্রভাবের উপর স্ক্রুর প্রতিটি বিভাগের পরামিতিগুলির প্রভাব

দৈর্ঘ্যের অনুপাত

স্ক্রুটির প্রতিটি বিভাগের দৈর্ঘ্যের অনুপাত প্লাস্টিকাইজিং প্রভাবের উপর একটি গুরুত্বপূর্ণ প্রভাব ফেলে। সাধারণভাবে বলতে গেলে, একটি দীর্ঘ খাওয়ানোর বিভাগ প্লাস্টিকের কাঁচামাল সম্পূর্ণ প্রিহিটিং এবং পরিবহণের জন্য সহায়ক; একটি মাঝারি কম্প্রেশন বিভাগ প্লাস্টিকের কাঁচামালের সম্পূর্ণ গলন এবং একজাতকরণ নিশ্চিত করতে পারে; একটি দীর্ঘ একজাতকরণ বিভাগ গলিত প্লাস্টিকের আরও একজাতকরণ এবং স্থিতিশীলকরণের জন্য সহায়ক।

প্লাস্টিকের ধরন, প্রক্রিয়াকরণের তাপমাত্রা এবং স্ক্রু গতির মতো বিষয়গুলির উপর ভিত্তি করে দৈর্ঘ্যের অনুপাতের নির্বাচন ব্যাপকভাবে বিবেচনা করা উচিত।

স্ক্রু খাঁজ গভীরতা

স্ক্রু খাঁজ গভীরতা সরাসরি স্ক্রু এর বহন ক্ষমতা এবং প্লাস্টিকের কাঁচামাল শিয়ারিং প্রভাব প্রভাবিত করে। ফিডিং সেকশনের স্ক্রু খাঁজ যত গভীর হবে, তত বেশি প্লাস্টিকের কাঁচামাল মিটমাট করা যাবে এবং ঘূর্ণনের ফলে সৃষ্ট ঘর্ষণ ধীরে ধীরে এটিকে উত্তপ্ত করে। কম্প্রেশন সেকশনের স্ক্রু গ্রুভস এবং হোমোজেনাইজেশন সেকশন ধীরে ধীরে অগভীর হয়ে উঠলে, প্লাস্টিকের কাঁচামালে বৃহত্তর শিয়ারিং এবং কমপ্রেশন ফোর্স প্রয়োগ করা যেতে পারে, যার ফলে সেগুলি ধীরে ধীরে গলে যায় এবং আরও অভিন্ন হয়ে যায়।

প্লাস্টিকের ধরন, প্রক্রিয়াকরণের তাপমাত্রা এবং স্ক্রু গতির মতো বিষয়গুলির উপর ভিত্তি করে স্ক্রু খাঁজের গভীরতা নির্বাচন ব্যাপকভাবে বিবেচনা করা উচিত। সাধারণভাবে বলতে গেলে, স্ক্রু খাঁজের গভীরতা যত গভীর হবে, প্লাস্টিকের কাঁচামালের জন্য স্ক্রুটির বহন ক্ষমতা তত বেশি শক্তিশালী, তবে শিয়ারিং প্রভাব তুলনামূলকভাবে দুর্বল; বিপরীতভাবে, শিয়ারিং প্রভাব শক্তিশালী, কিন্তু বহন ক্ষমতা তুলনামূলকভাবে দুর্বল।

থ্রেড ডিজাইন

থ্রেড ডিজাইনের স্ক্রুটির প্লাস্টিকাইজিং প্রভাবের উপরও একটি গুরুত্বপূর্ণ প্রভাব রয়েছে। বিভিন্ন থ্রেড ডিজাইন বিভিন্ন শিয়ার এবং কম্প্রেশন বল তৈরি করতে পারে, এইভাবে প্লাস্টিকের গলে যাওয়া এবং একজাতকরণকে প্রভাবিত করে।

সাধারণ থ্রেড ডিজাইনগুলির মধ্যে রয়েছে সমান দূরত্ব এবং অসম গভীরতা, সমান গভীরতা এবং অসম দূরত্ব এবং অসম গভীরতা এবং অসম দূরত্ব। সমান দূরত্ব এবং অসম গভীরতা হল সবচেয়ে বেশি ব্যবহৃত ডিজাইন, যা প্লাস্টিক এবং ব্যারেলের মধ্যে যোগাযোগের এলাকাকে আরও বড় করে তুলতে পারে এবং তাপ স্থানান্তর প্রভাবকে আরও ভাল করতে পারে। সমান গভীরতা এবং অসম দূরত্ব এবং অসম গভীরতা এবং অসম দূরত্বের নকশাগুলি বিভিন্ন প্রক্রিয়াকরণের প্রয়োজনীয়তা অনুসারে নমনীয়ভাবে সামঞ্জস্য করা যেতে পারে।

প্লাস্টিক গলে যাওয়া, কনভেয়িং, শিয়ারিং, সমজাতীয়করণ এবং অন্যান্য প্রক্রিয়াগুলিতে স্ক্রুর ভূমিকা

গলে যাওয়া: স্ক্রু তার অনন্য সর্পিল নকশা এবং ঘূর্ণন গতির মাধ্যমে প্লাস্টিকের কাঁচামালের উপর শিয়ার বল এবং ঘর্ষণ বল প্রয়োগ করে, যার ফলে এটি ধীরে ধীরে উত্তপ্ত হয় এবং গলে যায়। এই প্রক্রিয়ায়, প্লাস্টিক যাতে সমানভাবে এবং দক্ষতার সাথে গলতে পারে তা নিশ্চিত করতে স্ক্রুর জ্যামিতি, গতি এবং হিটিং সিস্টেমের সমন্বয় অত্যন্ত গুরুত্বপূর্ণ।

কনভেয়িং: গলিত প্লাস্টিকটিকে স্ক্রু দিয়ে ধাক্কা দেওয়া হয় এবং ব্যারেলের অক্ষীয় দিক বরাবর চলে যায় এবং ছাঁচ বা অন্যান্য ছাঁচনির্মাণ সরঞ্জামে পৌঁছে দেওয়া হয়। স্ক্রু এর কনভেয়িং দক্ষতা সরাসরি প্লাস্টিক প্রক্রিয়াকরণের উৎপাদন গতিকে প্রভাবিত করে।

শিয়ারিং: স্ক্রুটির সর্পিল খাঁজ এবং থ্রেড ডিজাইন এটিকে প্লাস্টিকের গলে শিয়ারিং অ্যাকশন তৈরি করতে সক্ষম করে, যা প্লাস্টিককে আরও মিশ্রিত এবং একজাত করতে সহায়তা করে। শিয়ারিং অ্যাকশন প্লাস্টিকের বুদবুদ এবং অমেধ্য অপসারণ করতে এবং পণ্যের গুণমান উন্নত করতে সহায়তা করে।

সমজাতকরণ: গলে যাওয়া এবং পরিবাহিত করার প্রক্রিয়া চলাকালীন, স্ক্রু নিশ্চিত করে যে প্লাস্টিক গলে তার চতুরতার সাথে ডিজাইন করা কম্প্রেশন বিভাগ এবং একজাতকরণ বিভাগের মাধ্যমে তাপমাত্রা এবং সংমিশ্রণে অত্যন্ত অভিন্ন। এটি গলে তাপমাত্রার গ্রেডিয়েন্ট এবং কম্পোজিশনের পার্থক্য দূর করতে সাহায্য করে, যার ফলে সামঞ্জস্যপূর্ণ মানের পণ্য তৈরি হয়।

ব্যারেল এবং স্ক্রু মধ্যে সহযোগিতা প্রক্রিয়াকরণের সময় তাপমাত্রা নিয়ন্ত্রণ এবং প্লাস্টিকের চাপ স্থিতিশীলতা নিশ্চিত করে। প্লাস্টিক গলানোর জন্য একটি চ্যানেল হিসাবে, ব্যারেলের ভিতরের প্রাচীরটি ঘর্ষণ এবং প্রতিরোধ কমাতে সাধারণত নির্ভুল মেশিন এবং পালিশ করা হয়। ব্যারেল সাধারণত গরম করার উপাদান এবং তাপমাত্রা সেন্সর দিয়ে সজ্জিত থাকে যাতে গলে যাওয়া তাপমাত্রা সঠিকভাবে নিয়ন্ত্রণ করা যায়।

যখন স্ক্রুটি ব্যারেলের মধ্যে ঘোরে, তখন এটি কেবল প্লাস্টিককে গলিয়ে সামনের দিকে ঠেলে দেয় না, বরং ব্যারেলের ভেতরের দেয়ালের সাথে ঘনিষ্ঠভাবে ফিট করে একটি অপেক্ষাকৃত বন্ধ স্থানও তৈরি করে। এই স্থানে প্লাস্টিকের গলিত তাপমাত্রা এবং চাপ কার্যকরভাবে নিয়ন্ত্রিত হয় এবং স্ক্রুর শিয়ারিং এবং কম্প্রেশনের অধীনে নিয়ন্ত্রিত হয়।

এছাড়াও, ব্যারেলের কুলিং সিস্টেমও একটি মূল ভূমিকা পালন করে। এটি ব্যারেলের বাইরের প্রাচীরের তাপমাত্রা নিয়ন্ত্রণে সহায়তা করে এবং তাপকে খুব দ্রুত বাহ্যিক পরিবেশে স্থানান্তরিত হতে বাধা দেয়, যার ফলে প্রক্রিয়াকরণের সময় গলে যাওয়া তাপমাত্রার স্থিতিশীলতা নিশ্চিত করে।

উপাদান নির্বাচন এবং পৃষ্ঠ চিকিত্সা প্রযুক্তি

সাধারণত ব্যবহৃত স্ক্রু ব্যারেল উপকরণগুলির মধ্যে রয়েছে উচ্চ-মানের খাদ ইস্পাত এবং ক্রোম-মলিবডেনাম খাদ ইস্পাত।

উচ্চ-মানের খাদ ইস্পাত: এই উপাদানটির উচ্চ শক্তি এবং কঠোরতা রয়েছে এবং বড় যান্ত্রিক এবং তাপীয় চাপ সহ্য করতে পারে। একই সময়ে, এটির ভাল পরিধান প্রতিরোধের এবং জারা প্রতিরোধেরও রয়েছে এবং কঠোর প্রক্রিয়াকরণ পরিবেশে স্থিতিশীল কর্মক্ষমতা বজায় রাখতে পারে।

ক্রোম-মলিবডেনাম অ্যালয় স্টিল: এই উপাদানটি উচ্চ-মানের অ্যালয় স্টিলের উপর ভিত্তি করে তৈরি করা হয়েছে, এবং এর পরিধান প্রতিরোধ, জারা প্রতিরোধ এবং উচ্চ-তাপমাত্রার শক্তিকে আরও উন্নত করতে ক্রোমিয়াম এবং মলিবডেনামের মতো খাদ উপাদান যুক্ত করা হয়েছে। অতএব, ক্রোম-মলিবডেনাম খাদ ইস্পাত উচ্চ-তাপমাত্রা, উচ্চ-চাপ এবং অত্যন্ত ক্ষয়কারী প্লাস্টিক প্রক্রিয়াকরণ পরিবেশের জন্য বিশেষভাবে উপযুক্ত।

উপকরণ নির্বাচন ছাড়াও, পৃষ্ঠ চিকিত্সা প্রযুক্তি স্ক্রু ব্যারেলের পরিধান প্রতিরোধের এবং পরিষেবা জীবন উন্নত করার জন্য একটি গুরুত্বপূর্ণ মাধ্যম। সাধারণত ব্যবহৃত পৃষ্ঠ চিকিত্সা প্রযুক্তির মধ্যে নাইট্রাইডিং এবং স্প্রে ওয়েল্ডিং অ্যালয় অন্তর্ভুক্ত রয়েছে।

নাইট্রাইডিং: নাইট্রাইডিং এমন একটি প্রযুক্তি যা রাসায়নিক বিক্রিয়ার মাধ্যমে স্ক্রু ব্যারেলের পৃষ্ঠে শক্ত নাইট্রাইডের একটি স্তর তৈরি করে। নাইট্রাইডের এই স্তরটিতে উচ্চ কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা রয়েছে, যা স্ক্রু ব্যারেলের পরিধান প্রতিরোধের এবং পরিষেবা জীবনকে উল্লেখযোগ্যভাবে উন্নত করতে পারে।

স্প্রে ওয়েল্ডিং অ্যালয়: স্প্রে ওয়েল্ডিং অ্যালয় এমন একটি প্রযুক্তি যা উচ্চ-তাপমাত্রার শিখার মাধ্যমে স্ক্রু ব্যারেলের পৃষ্ঠে অ্যালয় পাউডার স্প্রে করে এবং বেস উপাদানের সাথে ফিউজ করে। এই প্রযুক্তিটি স্ক্রু ব্যারেলের পৃষ্ঠে চমৎকার পরিধান প্রতিরোধের এবং জারা প্রতিরোধের সাথে একটি খাদ স্তর তৈরি করতে পারে, এর পরিষেবা জীবনকে আরও উন্নত করে।

স্ক্রু ব্যারেলের উত্পাদন প্রক্রিয়াটি একটি জটিল এবং সূক্ষ্ম প্রক্রিয়া, যার মধ্যে একাধিক প্রক্রিয়া যেমন নিভে যাওয়া এবং টেম্পারিং, শেপিং, মোল্ডিং, ফাইন গ্রাইন্ডিং এবং পলিশিং।

নিভানো এবং টেম্পারিং: স্ক্রু ব্যারেল তৈরির প্রথম ধাপ হল নিভানো এবং টেম্পারিং। এটি কাঁচামাল গরম এবং ঠান্ডা করে এর অভ্যন্তরীণ সংগঠন এবং কর্মক্ষমতা উন্নত করে, পরবর্তী প্রক্রিয়াগুলির জন্য একটি ভাল ভিত্তি স্থাপন করে।

শেপিং: শেপিং হল ডিজাইনের প্রয়োজনীয়তা অনুসারে নিভে যাওয়া এবং টেম্পারড কাঁচামালগুলিকে কাটা এবং প্রাথমিকভাবে আকার দেওয়ার প্রক্রিয়া। পরবর্তী প্রক্রিয়াগুলির মসৃণ অগ্রগতি নিশ্চিত করতে এই পদক্ষেপটির আকার এবং আকৃতির সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন।

ছাঁচনির্মাণ: ছাঁচনির্মাণ হল ছাঁচের মাধ্যমে আকৃতির কাঁচামালকে সঠিকভাবে ঢালাই করার প্রক্রিয়া। এই ধাপে স্ক্রু ব্যারেলের নির্ভুলতা এবং কর্মক্ষমতা নিশ্চিত করার জন্য তাপমাত্রা এবং চাপের মতো পরামিতিগুলির কঠোর নিয়ন্ত্রণ প্রয়োজন।

ফাইন গ্রাইন্ডিং: ফাইন গ্রাইন্ডিং হল ছাঁচনির্মাণের পর স্ক্রু ব্যারেলকে সূক্ষ্মভাবে নাকাল করার প্রক্রিয়া। এই পদক্ষেপটি পৃষ্ঠের burrs এবং অসমতা অপসারণ করতে পারে এবং স্ক্রু ব্যারেলের পৃষ্ঠের গুণমান এবং নির্ভুলতা উন্নত করতে পারে।

পলিশিং: পলিশিং হল স্ক্রু ব্যারেলকে সূক্ষ্ম নাকালের পরে আরও প্রক্রিয়াকরণের প্রক্রিয়া। পলিশিংয়ের মাধ্যমে, স্ক্রু ব্যারেলের পৃষ্ঠকে মসৃণ এবং উজ্জ্বল করা যেতে পারে, এর নান্দনিকতা এবং পরিষেবা জীবনকে উন্নত করে।

স্ক্রু ব্যারেল নির্বাচন গাইড

প্লাস্টিকের ধরন অনুযায়ী নির্বাচন করুন

দুর্বল তাপীয় স্থিতিশীলতা সহ প্লাস্টিক: যেমন পিভিসি, এটি একটি ধীরে ধীরে স্ক্রু বেছে নেওয়ার পরামর্শ দেওয়া হয়, যার একটি দীর্ঘ কম্প্রেশন বিভাগ এবং প্লাস্টিকাইজেশনের সময় একটি মৃদু শক্তি রূপান্তর থাকে, যা প্লাস্টিকের তাপীয় পচন কমাতে সাহায্য করে।

স্ফটিক প্লাস্টিক: যেমন পলিওলিফিন, পিএ, ইত্যাদি, মিউট্যান্ট স্ক্রু আরও উপযুক্ত, একটি সংক্ষিপ্ত কম্প্রেশন বিভাগ সহ, প্লাস্টিকাইজেশনের সময় আরও তীব্র শক্তি রূপান্তর এবং প্লাস্টিককে দ্রুত গলে যেতে পারে।

সাধারণ প্লাস্টিক: সাধারণ স্ক্রুগুলির শক্তিশালী অভিযোজনযোগ্যতা রয়েছে এবং বিভিন্ন ধরণের প্লাস্টিকের প্রক্রিয়াকরণের সাথে খাপ খাইয়ে নিতে পারে। এগুলি উৎপাদন পরিস্থিতির জন্য উপযুক্ত যেখানে প্লাস্টিকের ধরন ঘন ঘন পরিবর্তন করা প্রয়োজন।

কম্প্রেশন অনুপাত এবং আকৃতির অনুপাত বিবেচনা করুন

কম্প্রেশন অনুপাত: এটি স্ক্রুর ফিডিং বিভাগে প্রথম স্ক্রু খাঁজের আয়তনের সাথে সমজাতকরণ বিভাগে শেষ স্ক্রু খাঁজের আয়তনের অনুপাত। এটি স্ক্রুতে প্লাস্টিকের সংকোচনের ডিগ্রি নির্ধারণ করে, যা ফলস্বরূপ প্লাস্টিকাইজেশন প্রভাবকে প্রভাবিত করে। সাধারণত, থার্মোপ্লাস্টিক প্রক্রিয়া করার সময়, একটি মাঝারি কম্প্রেশন অনুপাত সহ একটি স্ক্রু নির্বাচন করা উচিত; থার্মোসেটিং প্লাস্টিক প্রক্রিয়া করার সময়, একটি উচ্চ কম্প্রেশন অনুপাত প্রয়োজন হতে পারে।

আকৃতির অনুপাত: এটি স্ক্রুটির কার্যকারী অংশের দৈর্ঘ্যের সাথে স্ক্রুর ব্যাসের অনুপাত। আকারের অনুপাত যত বড় হবে, স্ক্রুতে প্লাস্টিক তত বেশি গরম হবে এবং প্লাস্টিকাইজেশন তত বেশি সম্পূর্ণ এবং অভিন্ন হবে। যাইহোক, একটি অত্যধিক বড় আকৃতির অনুপাত বর্ধিত শক্তি খরচ এবং স্ক্রু নমনের মতো সমস্যাগুলির কারণ হতে পারে। অতএব, আকৃতির অনুপাত নির্বাচন করার সময়, নির্দিষ্ট প্লাস্টিকের প্রক্রিয়াকরণ বৈশিষ্ট্য এবং উত্পাদন প্রয়োজনীয়তা অনুযায়ী এটি ওজন করা প্রয়োজন।

2. প্লাস্টিকাইজেশন প্রভাবের উপর পরামিতিগুলির প্রভাব

কম্প্রেশন অনুপাত

উপযুক্ত কম্প্রেশন অনুপাত দানাদার প্লাস্টিককে সম্পূর্ণরূপে প্লাস্টিকাইজ এবং কম্প্যাক্ট করতে পারে এবং পণ্যের গুণমান উন্নত করতে পারে। যাইহোক, একটি কম্প্রেশন রেশিও যা খুব বেশি হলে স্ক্রুটি খুব বেশি চাপ সহ্য করতে পারে, পরিধান এবং শক্তি খরচ বাড়াতে পারে; একটি কম্প্রেশন অনুপাত যা খুব কম প্লাস্টিকের দুর্বল প্লাস্টিকাইজেশন হতে পারে, পণ্যের গুণমানকে প্রভাবিত করে।

আকৃতির অনুপাত

আকৃতির অনুপাত বৃদ্ধি প্লাস্টিকের মিশ্রণ এবং প্লাস্টিকাইজেশনের জন্য উপকারী এবং প্লাস্টিকাইজেশনের গুণমান উন্নত করে। যাইহোক, খুব বড় একটি আকৃতির অনুপাত প্লাস্টিকটিকে খুব বেশিক্ষণ স্ক্রুতে থাকতে পারে, যার ফলে তাপ পচন সমস্যা হতে পারে; একই সময়ে, এটি স্ক্রু এবং ব্যারেল প্রক্রিয়াকরণ এবং একত্রিত করার অসুবিধাও বাড়িয়ে তুলতে পারে।